工業(yè)機器人系統(tǒng)集成設(shè)計與應(yīng)用

隨著制造業(yè)智能化升級的不斷推進,工業(yè)機器人在焊接、搬運、碼垛、點膠及上下料等領(lǐng)域的應(yīng)用日益廣泛。系統(tǒng)集成設(shè)計作為實現(xiàn)機器人高效作業(yè)的核心環(huán)節(jié),不僅需要結(jié)合具體工藝流程,還需融合自動化控制、傳感技術(shù)及信息系統(tǒng)服務(wù),構(gòu)建穩(wěn)定、智能的生產(chǎn)解決方案。

在焊接應(yīng)用中,系統(tǒng)集成需考慮工件定位精度、焊接路徑規(guī)劃以及實時質(zhì)量控制,通過機器人配合視覺傳感器與激光跟蹤技術(shù),確保焊縫均勻牢固。搬運與碼垛場景則注重機器人的負載能力、運動軌跡優(yōu)化及末端執(zhí)行器的適應(yīng)性,例如采用真空吸盤或機械夾爪,實現(xiàn)物料快速、準確轉(zhuǎn)移。點膠工藝要求系統(tǒng)精確控制膠量、速度與路徑,避免溢出或缺膠,常集成高精度泵閥和CCD檢測系統(tǒng)。上下料環(huán)節(jié)則通過機器人與傳送帶、數(shù)控機床的協(xié)同,實現(xiàn)生產(chǎn)線的無縫銜接,提升整體效率。

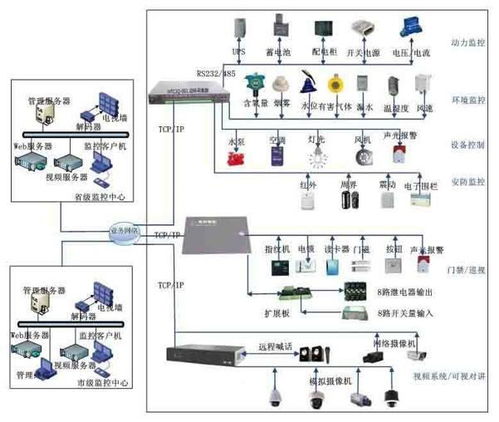

信息系統(tǒng)集成服務(wù)在上述應(yīng)用中扮演著“神經(jīng)中樞”角色。通過數(shù)據(jù)采集與監(jiān)控系統(tǒng)(SCADA)、制造執(zhí)行系統(tǒng)(MES)以及企業(yè)資源規(guī)劃(ERP)的深度融合,實現(xiàn)生產(chǎn)狀態(tài)的實時監(jiān)控、任務(wù)調(diào)度與資源優(yōu)化。例如,系統(tǒng)可自動記錄焊接參數(shù)、統(tǒng)計碼垛數(shù)量,并生成分析報告,助力企業(yè)精準決策。物聯(lián)網(wǎng)(IoT)技術(shù)的引入,使得設(shè)備遠程診斷與預(yù)測性維護成為可能,大幅降低停機風(fēng)險。

成功的系統(tǒng)集成設(shè)計需兼顧靈活性、可靠性與可擴展性。一方面,模塊化設(shè)計允許根據(jù)不同產(chǎn)線需求快速調(diào)整機器人功能;另一方面,嚴格的仿真測試與安全防護機制(如區(qū)域監(jiān)控與急停裝置)保障了人機協(xié)作的安全性。隨著人工智能與5G技術(shù)的發(fā)展,工業(yè)機器人系統(tǒng)集成將進一步向自適應(yīng)、高協(xié)同方向演進,為智能制造注入持續(xù)動力。

如若轉(zhuǎn)載,請注明出處:http://www.001y4g.cn/product/8.html

更新時間:2026-02-06 13:26:16